【導(dǎo)讀】貼片電阻(SMDResistor)學(xué)名叫片式固定電阻器,是從Chip Fixed Resistor直接翻譯而來的,特點是耐潮濕、耐高溫、可靠度高、外觀尺寸均勻,精確且溫度系數(shù)與阻值公差小。

按生產(chǎn)工藝分厚膜片式電阻(ThickFilm Chip Resistor)和薄膜片式電阻(Thin Film Chip Resistor)兩種。厚膜貼片電阻是采用絲網(wǎng)印刷將電阻性材料淀積在絕緣基體(例如氧化鋁陶瓷)上,然后燒結(jié)形成的。常見的厚膜片式電阻精度范圍在±0.5%~10%之間,溫度系數(shù)在±200ppm/℃~±400ppm/℃。薄膜片式電阻,通常為金屬薄膜電阻,是在真空中采用蒸發(fā)和濺射等工藝將電阻性材料濺鍍(真空鍍膜技術(shù))在絕緣基體上制成,特點是溫度系數(shù)低,溫漂小,電阻精度高。

按封裝分01005、0201、0402、0603、0805、1206、1210、2010、2512等,其常見序列的精度為±1%、±5%,標準阻值有E24和E96序列,常見功率有1/20W、1/16W、1/8W、1/4W、1/2W、1W等。

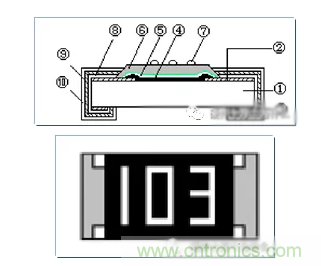

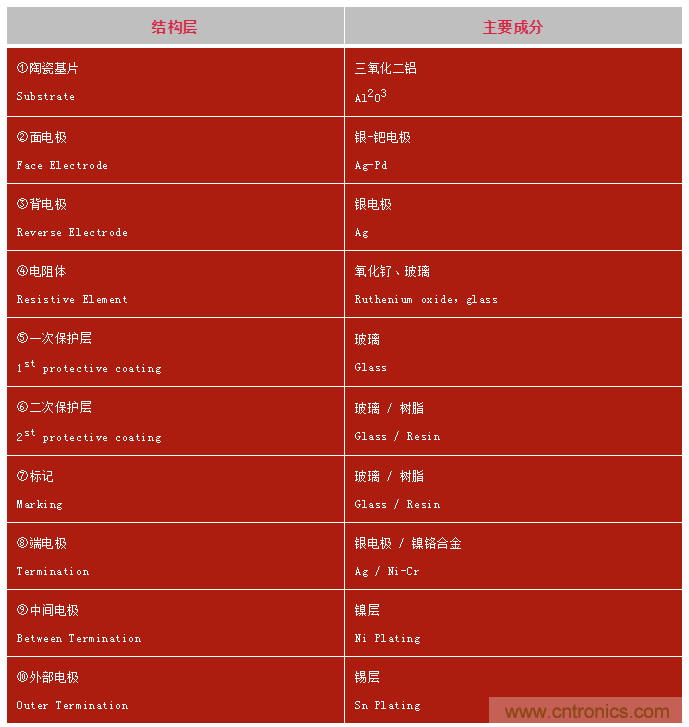

貼片電阻的結(jié)構(gòu)

貼片的電阻主要構(gòu)造如下:

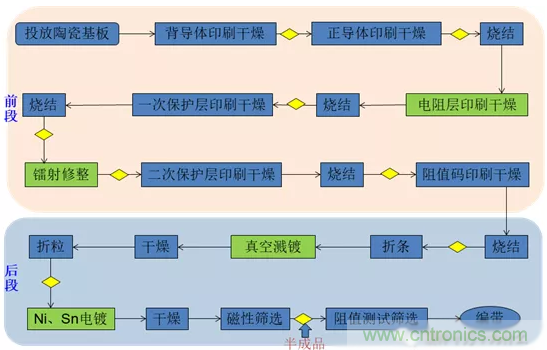

貼片電阻生產(chǎn)工藝流程

生產(chǎn)流程

常規(guī)厚膜片式電阻的完整生產(chǎn)流程大致如下:

生產(chǎn)工藝原理及CTQ

針對上述的厚膜片式電阻生產(chǎn)流程中的相關(guān)生產(chǎn)工序的功能原理及CTQ介紹如下。

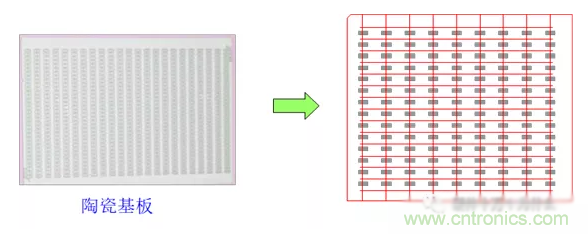

第一步、準備陶瓷基板(氧化鋁,結(jié)構(gòu)圖中的①)

第二步、背導(dǎo)體印刷:在一面兩邊電極增加導(dǎo)體(結(jié)構(gòu)圖中的③)

【功能】背面電極作為連接PCB板焊盤使用。

【制造方式】背面導(dǎo)體印刷 烘干

Ag膏 —>140°C /10min,將Ag膏中的有機物及水分蒸發(fā)。

基板大小:通常0402/0603封裝的陶瓷基板是50x60mm,1206/0805封裝的陶瓷基板是60x70mm。

第三步、正導(dǎo)體印刷:翻一面,再在兩邊增加導(dǎo)體(結(jié)構(gòu)圖中的②)

【功能】正面電極導(dǎo)體作為內(nèi)電極連接電阻體。

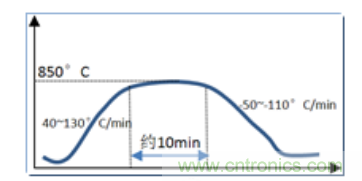

【制造方式】正面導(dǎo)體印刷 烘干 高溫?zé)Y(jié)

Ag/Pd膏—> 140°C /10min,將Ag/Pd膏中的有機物及水分蒸發(fā)—> 850°C /35min 燒結(jié)成型

1. 電極導(dǎo)體印刷的位置(印刷機定位要精確);

2. Ag/Pd(鈀)膏印刷厚度(通過鋼網(wǎng)厚度進行控制);

3. 爐溫曲線,傳輸鏈速(5.45~6.95IPM(英寸/分))。

第四步、電阻層印刷:(結(jié)構(gòu)圖中的④)

【功能】電阻主要初 R值決定。

【制造方式】電阻層印刷 烘干 高溫?zé)Y(jié)

R膏(RuO2)—>140°C/10min—>850°C/40min 燒結(jié)固化

1.R膏的目標阻值(目標阻值的R膏是通過多種原純膏按一定比例混合

調(diào)配而成,常見原純膏有1R、4R7、10R、47R、100R、1K、4K7、47K等);

2.電阻層印刷的位置(印刷機定位要精確);

3.R膏印刷厚度(通過鋼網(wǎng)厚度進行控制);

4.R膏的解凍攪拌及使用時間(1周使用完);

5.爐溫曲線,傳輸鏈速。

第五步、一次玻璃保護:(結(jié)構(gòu)圖中的⑤)

【功能】對印刷的電阻層進行保護,防止下道工序鐳射修整時對電阻層造成大范圍破壞。

【制造方式】一次保護層印刷 烘干 高溫?zé)Y(jié)

玻璃膏 —>140°C /10min —>600°C /35min 燒結(jié)

1.玻璃膏印刷的位置(印刷機定位要精確);

2.玻璃膏印刷厚度(通過鋼網(wǎng)厚度進行控制);

3.爐溫曲線,傳輸鏈速。

第六步、鐳射修整

【功能】修整初 R 值成所需求的阻值。

【制造方式】以鐳射光點切割電阻體改變電阻的長寬比,使初 R值升高到需求值。R=ρl/s,ρ:材料的電阻率,l:電阻材料的長度,s:截面面積。

CTQ:1.切割的長度(機器);

2.切割的深度(以剛好切斷電阻深度為宜);

3.鐳射機切割的速度。

第七步、二次玻璃保護(結(jié)構(gòu)圖中的⑥)

【功能】對切割后的電阻層進行二次保護,保護層需具備抗酸堿的功能,使電阻不受外部環(huán)境影響。

【制造方式】二次保護層印刷 烘干

玻璃膏/樹脂(要求穩(wěn)定性更好) —> 140°C /10min

1.玻璃膏印刷的位置(印刷機定位要精確);

2.玻璃膏印刷厚度(通過鋼網(wǎng)厚度進行控制);

3.爐溫曲線,傳輸鏈速。

第八步、阻值碼字印刷

【功能】將電阻值以數(shù)字碼標示

【制造方式】阻值碼油墨印刷 烘干 燒結(jié)

黑色油墨 (主要成分環(huán)氧樹脂)—> 140°C /10min —> 230°C /30min

1.油墨印刷的位置(印刷機定位要精確);

2.爐溫曲線,傳輸鏈速。

第九步、折條

【功能】將前段字碼燒結(jié)后的基板按條狀進行分割。

【制造方式】用折條機按照基板上原有的分割痕將基板折成條。

1.折條機分割壓力;

2.基板堆疊位置,折條原理如圖。

第十步、端面真空濺

【功能】作為側(cè)面導(dǎo)體使用。

【制造方式】將堆疊好的折條放入真空濺鍍機進行濺鍍 干燥 燒結(jié)

Ag/Ni-Cr合金 —>140°C/10min—>230°C/30min

原理:先進行預(yù)熱,預(yù)熱溫度110°C ,然后利用真空高壓將液態(tài)的Ni濺渡到端面上,形成側(cè)面導(dǎo)體。Ni具有良好的耐腐蝕性,并且鍍鎳產(chǎn)品外觀美觀、干凈,主要用在電鍍行業(yè)。

1.折條傳輸速度;

2.真空度;

3.鍍膜厚度(膜厚測量進行監(jiān)控)。

第十一步、折粒

【功能】將條狀之工件分割成單個的粒狀。

【制造方式】使用膠輪與軸心棒搭配皮帶來進行分割。

1、膠輪與軸心棒之間的壓力大?。?/div>

2、傳輸皮帶的速度。

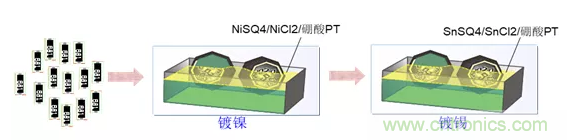

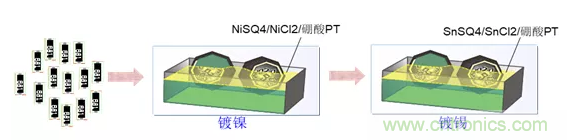

第十二步、電鍍

【功能】Ni:保護讓電極端不被浸蝕。Sn:增加焊錫性。

【制造方式】

1、利用滾筒于電鍍液中進行點解電鍍,滾筒端作為電解的陰極得電子在陰極端還原成鎳/錫,電解槽端用Ni金屬/Sn金屬作為陽極失電子氧化成Ni2+/Sn2+ ,進而補充電解液中的鎳/錫離子。

2、將電鍍好后的電阻放入到熱風(fēng)烤箱進行干燥,干燥溫度140°C約10min。

1.電鍍液的濃度及PH值(PH<7)、電鍍時間(2小時);

2.鍍膜厚度(抽檢5pcs/筒,鍍層厚度測試儀);

3.焊錫性。

注意事項:在電鍍前一般加入Al2O3球和Steel鋼球,AL2O3球使攪拌更均勻,鋼球的作用是使得導(dǎo)電性更好。

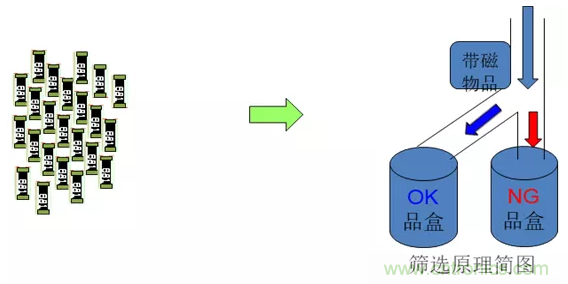

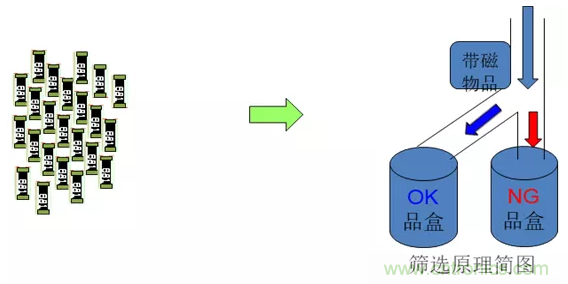

第十三步、磁性篩選

【功能】利用鎳的磁性將不良品篩選出來。

【原理】不良品的磁性小,吸引力小,進行篩選時會自動掉落到不良品盒,良品掉落到良品盒。

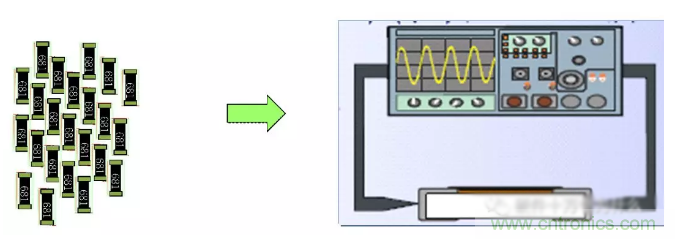

第十四步、電性能測試

【功能】利用自動測試機對兩電極端的阻值進行測試,按不同精度需求篩選出合格產(chǎn)品。

【原理】將自動檢測機的電阻表上%數(shù)先設(shè)定好(一般設(shè)5%、1%、0.1%等),自動檢測機上分別安置5%精度盒、1%精度盒、0.1%精度盒等以及不良品盒。當(dāng)測試到的產(chǎn)品阻值是精度5%的則利用氣壓嘴將產(chǎn)品吹入到5%精度盒,1%、0.1%類同,當(dāng)測試到阻值精度不在設(shè)定 5%、1%/0.1%,則將其打入到不良品盒。

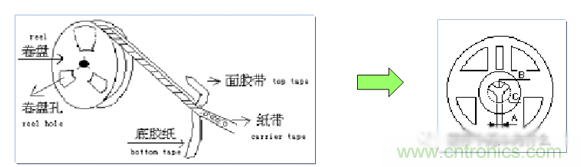

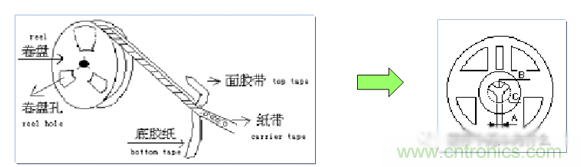

第十五步、編帶包裝

【功能】將電阻裝入紙帶包裝成卷盤

【制造方式】全自動機器利用熱熔膠上下帶將電阻封裝到紙帶孔內(nèi)做成卷盤。上面膠帶拉力以及沖程壓力。

如何確保編帶時電阻字碼面朝上?

在將電阻體裝入紙帶前裝有激光點檢器,當(dāng)字碼面朝上時檢測OK通過,當(dāng)字碼面朝下時利用氣壓嘴將其矯正為字碼面朝上。